-

Hoe werkt het?

Online pakkettenOnline trainingenKlassikale trainingenEen klassikale trainingen volgen

Lean.nl biedt ook klassikale Lean en Lean Six Sigma-trainingen aan. Lees verder

- Tarieven

- Voor bedrijven

- Kennis

KennisbankMeer weten over Lean en wat Lean voor andere bedrijven betekent? Check de Lean.nl kennisbank.

KennisbankMeer weten over Lean en wat Lean voor andere bedrijven betekent? Check de Lean.nl kennisbank. Online workshopsNiet meteen een opleiding voor je kiezen: wel de kennis en de tools waarmee je meteen aan de slag kunt? Dan is een Lean-workshop iets voor jou.

Online workshopsNiet meteen een opleiding voor je kiezen: wel de kennis en de tools waarmee je meteen aan de slag kunt? Dan is een Lean-workshop iets voor jou.- Over

TrainingenOnline trainingen

Wat Is De 5 x W + 1H Doorvraag Methode? | Green Belt

Wat Is De 5 x W + 1H Doorvraag Methode?

De 5 X W + 1 H Methode is een effectieve manier om de diepere oorzaken van problemen te onderzoeken. Deze methode gaat verder dan de standaard ‘5 times why’ aanpak door een breder spectrum van vragen te stellen. De ‘5W+1H’-methode houdt in dat je vragen stelt die beginnen met:

- Wie

- Wat

- Waar

- Wanneer

- Waarom

- Hoe

Deze methode stelt je in staat om een helder beeld van het probleem te krijgen, aangezien het niet alleen de oorzaak van het probleem onderzoekt, maar ook wie erbij betrokken zijn, waar en wanneer het zich voordoet, en hoe het opgelost kan worden.

Bij de toepassing van deze methode vraag je per geïdentificeerde oorzaak steeds verder door. Zo kun je bijvoorbeeld vragen: ‘Wie is verantwoordelijk voor deze taak?’, ‘Wat veroorzaakt precies het probleem?’, ‘Waar en wanneer doen de problemen zich het meest voor?’, ‘Waarom is dit een probleem en hoe beïnvloedt het de rest van de processen of het project?’ en ‘Hoe kan het opgelost of verbeterd worden?

Wanneer gebruik je deze methode?

Vanuit mijn ervaring zeg ik dat je deze vragen altijd paraat moet hebben om meer over het probleem te weten te komen en tot de kern door te dringen. In de theorie van Lean wordt dit onder de kernoorzaak-analyse geschaard. Bijvoorbeeld, na het brainstormen over kernoorzaken met een Ishikawa-diagram (ook bekend als het visgraatmodel).

Maar natuurlijk kun je deze vragen in elke fase van het proces van verbetering stellen.

De Kernvragen: Wie, Wat, Waar, Wanneer, Waarom en Hoe

Deze methode maakt gebruik van zes kritieke vragen: Wie, Wat, Waar, Wanneer, Waarom en Hoe. Het beantwoorden van deze vragen onthult de onderliggende oorzaken van een probleem.

Laten we eens een praktijkvoorbeeld bekijken om te zien hoe 5 x W+H werkt:

Stel dat een productiefaciliteit te maken heeft met een hoog percentage afgekeurde producten. Na een brainstormsessie of het maken van een Ishikawa-diagram heeft het team mogelijke oorzaken geïdentificeerd, zoals een slechte kwaliteitscontrole of een defecte machine. Met behulp van 5 x W+H kan het team verder onderzoeken om te achterhalen wat de kernoorzaak is van het probleem.

- Wie: Wie is verantwoordelijk voor het controleren van de kwaliteit van de producten? Wie bedient de machines?

- Wat: Wat zijn de specificaties voor de producten? Wat is het defect dat opduikt bij de afgekeurde producten? Wat zijn de prestaties van de machine?

- Waar: Waar vindt de productie plaats? Waar worden de afgekeurde producten geïdentificeerd?

- Wanneer: Wanneer treden de problemen met de machines op? Wanneer vinden de kwaliteitscontroles plaats?

- Waarom: Waarom wordt het defect niet gedetecteerd door de kwaliteitscontrole? Waarom faalt de machine?

- Hoe: Hoe wordt de machine gebruikt? Hoe werkt de kwaliteitscontrole? Hoe wordt het probleem momenteel aangepakt?

Door deze vragen te beantwoorden, kan het team de kernoorzaak van het probleem achterhalen en oplossingen ontwikkelen om het probleem aan te pakken.

De 5 X W + 1 H methode kan op veel verschillende gebieden worden toegepast, van productie tot dienstverlening Het kan worden gebruikt om te achterhalen waarom er fouten optreden, waarom projecten vertraging oplopen of waarom bepaalde doelen niet worden gehaald.

Toepassingsgebieden van de Methode

De 5 X W + 1 H Methode is veelzijdig en toepasbaar in verschillende gebieden zoals productie en dienstverlening. Het is effectief voor het achterhalen van fouten, vertragingen in projecten, of het niet behalen van doelen.

Dieper Graven Na Brainstorming of Ishikawa-diagram

Na het identificeren van mogelijke oorzaken, zoals menselijke fouten of technische storingen, is het essentieel om verder te kijken dan de oppervlakkige oorzaken. Een manier om dit te doen is door gebruik te maken van de “5W+1H”-aanpak of de “5 Times Why”-methode. Beide technieken zijn gericht op het stellen van vragen om een dieper inzicht in het probleem te krijgen.

1 – De “5W+1H”-Methode

Deze aanpak moedigt aan tot het stellen van vragen die beginnen met Wie, Wat, Waar, Wanneer, Waarom en Hoe, voor een compleet beeld van het probleem.

2 – De “5 Times Why”-Methode

Deze methode richt zich op de “Waarom” vragen voor een grondiger inzicht in het probleem.

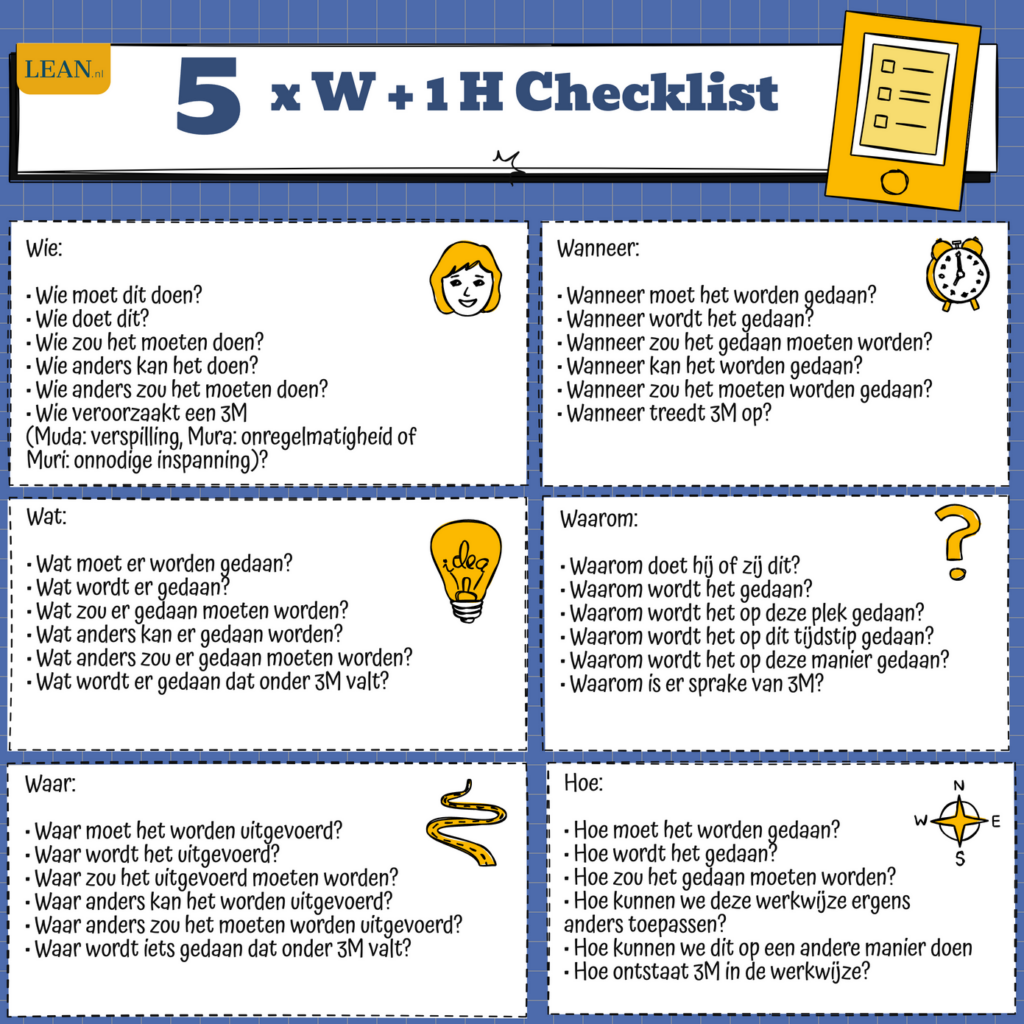

Mogelijke vragen voor de checklist zijn van de 5W+1H-Methode:

1 – Wie:

- Wie moet dit doen?

- Wie doet dit?

- Wie zou het moeten doen?

- Wie anders kan het doen?

- Wie anders zou het moeten doen?

- Wie veroorzaakt een 3M (Muda: verspilling, Mura: onregelmatigheid of Muri: onnodige inspanning)?

2 – Wat:

- Wat moet er worden gedaan?

- Wat wordt er gedaan?

- Wat zou er gedaan moeten worden?

- Wat anders kan er gedaan worden?

- Wat anders zou er gedaan moeten worden?

- Wat wordt er gedaan dat onder 3M valt?

3 – Waar:

- Waar moet het worden uitgevoerd?

- Waar wordt het uitgevoerd?

- Waar zou het uitgevoerd moeten worden?

- Waar anders kan het worden uitgevoerd?

- Waar anders zou het moeten worden uitgevoerd?

- Waar wordt iets gedaan dat onder 3M valt?

4 – Wanneer:

- Wanneer moet het worden gedaan?

- Wanneer wordt het gedaan?

- Wanneer zou het gedaan moeten worden?

- Wanneer kan het worden gedaan?

- Wanneer zou het moeten worden gedaan?

- Wanneer treedt 3M op?

5 – Waarom:

- Waarom doet hij of zij dit?

- Waarom wordt het gedaan?

- Waarom wordt het op deze plek gedaan?

- Waarom wordt het op dit tijdstip gedaan?

- Waarom wordt het op deze manier gedaan?

- Waarom is er sprake van 3M?

6 – Hoe:

- Hoe moet het worden gedaan?

- Hoe wordt het gedaan?

- Hoe zou het gedaan moeten worden?

- Hoe kunnen we deze werkwijze ergens anders toepassen?

- Hoe kunnen we dit op een andere manier doen?

- Hoe ontstaat 3M in de werkwijze?

Download deze checklist hier: 5 x W + 1H Methode.

Eindsamenvatting 5W+1H-methode:

In dit artikel hebben we de “5W+1H”-methode en de “5 Times Why”-methode onderzocht als belangrijke instrumenten in het proces van probleemoplossing. Na het identificeren van mogelijke oorzaken van een probleem, zoals menselijke fouten, technologische storingen, organisatorische problemen of externe factoren, hebben we geleerd dat het essentieel is om verder te kijken dan deze oppervlakkige oorzaken en dieper te graven om de werkelijke kernoorzaak te vinden.

De “5W+1H”-methode, die vragen stelt beginnend met Wie, Wat, Waar, Wanneer, Waarom en Hoe, biedt ons een holistisch beeld van het probleem. Deze methode stelt ons in staat niet alleen de oorzaak van het probleem te onderzoeken, maar ook te begrijpen wie erbij betrokken zijn, waar en wanneer het zich voordoet, en hoe het opgelost kan worden.

Aan de andere kant helpt de “5 Times Why”-methode ons om via gestructureerde en opeenvolgende ‘waarom’-vragen de onderliggende oorzaken van een probleem te ontrafelen.

We hebben ook een uitgebreide checklist met vragen besproken die ons kunnen helpen elk aspect van een probleem dieper te onderzoeken, om zo effectieve oplossingen te bedenken. Deze vragen richten zich op het wie, wat, waar, wanneer, waarom en hoe van een probleem, en helpen ons te begrijpen wie erbij betrokken zijn, wat de specifieke problemen zijn, waar en wanneer deze zich voordoen, waarom ze een probleem vormen en hoe ze kunnen worden aangepakt.

Door deze technieken toe te passen, kunnen we de kernoorzaken van problemen identificeren en effectieve oplossingen ontwerpen. Dit is een fundamentele vaardigheid in disciplines als kwaliteitsmanagement, projectmanagement en procesverbetering.

Conclusie 5W+1H-methode:

De 5 X W + 1 H methode is een effectieve techniek om de oorzaken van problemen te achterhalen en kan leiden tot effectievere oplossingen. Door de vragen te stellen en te beantwoorden, kunnen we dieper graven en een beter begrip krijgen van de kernoorzaak van het probleem. Het is belangrijk om eerlijk en nauwkeurig te zijn bij het beantwoorden van de vragen om tot een effectieve oplossing te komen.

Begrippenlijst 5W+1H-methode:

- 5 Times Why: Een techniek voor het identificeren van de kernoorzaak van een probleem door vijf keer op een rij “waarom” te vragen. Elke keer als een antwoord wordt gegeven, wordt er een nieuwe “waarom”-vraag gesteld om nog dieper te graven naar de echte oorzaak.

- 5W+1H methode: Een techniek voor het stellen van vragen om een probleem volledig te begrijpen. De vragen beginnen met Wie, Wat, Waar, Wanneer, Waarom en Hoe. Het stelt ons in staat om een compleet beeld te krijgen van het probleem en alle aspecten ervan te onderzoeken.

- Brainstormen: Een techniek om ideeën te genereren om problemen op te lossen. Dit proces stimuleert vrije denken en spontane suggesties, waardoor veel verschillende ideeën en oplossingen kunnen ontstaan.

- Continue verbetering: Een systematische aanpak om processen, producten, diensten en praktijken in een organisatie continu te verbeteren. Het doel is om prestaties te verbeteren, efficiëntie te verhogen en verspilling te elimineren.

- Ishikawa-diagram: Ook wel bekend als een visgraatdiagram of oorzaak-gevolgdiagram. Het wordt gebruikt om de potentiële oorzaken van een probleem te identificeren en te visualiseren. Het diagram lijkt op het skelet van een vis, met de hoofdoorzaak in de ruggegraat en de suboorzaken als de “botten”.

- Kernoorzaak: De diepste oorzaak van een probleem die, indien aangepakt, voorkomt dat het probleem zich opnieuw voordoet. Kernoorzaakanalyse is een essentieel onderdeel van probleemoplossing en kwaliteitsmanagement.

- Muda, Mura, Muri: Deze termen komen uit het Japans en worden gebruikt in lean productie en lean management om verschillende vormen van verspilling aan te duiden. Muda betekent “verspilling”, Mura betekent “onregelmatigheid”, en Muri betekent “overbelasting” of “onredelijkheid”.

- Probleemoplossing: Het proces van het identificeren van een probleem, het bepalen van de beste oplossing, en het implementeren van die oplossing. Probleemoplossing kan verschillende methoden en hulpmiddelen omvatten, zoals de “5W+1H”-methode en de “5 Times Why”-methode.

- Kwaliteitsmanagement: Het proces van het waarborgen van consistentie in de productie of dienstverlening door middel van het beheer van processen, taken en normen. Kwaliteitsmanagement kan verschillende technieken omvatten, zoals probleemoplossing, continue verbetering en het gebruik van tools zoals de “5W+1H”-methode en de “5 Times Why”-methode.

- Projectmanagement: Het proces van het plannen, organiseren, en beheren van middelen om specifieke doelen en doelstellingen van een project te bereiken. Het omvat het beheren van het werk van teamleden, het bijhouden van deadlines, en het oplossen van problemen die zich tijdens het project kunnen voordoen.

Voorbeelden 5W+1H-methode:

Voorbeeld 1 -Vertraging in productlevering:

-

- Wie: Er zijn verschillende partijen die betrokken kunnen zijn bij de levering van producten, zoals productiepersoneel, magazijnmedewerkers, transportbedrijven en verkooppersoneel. Het is belangrijk om precies te identificeren wie verantwoordelijk is voor welk deel van het proces om eventuele problemen te lokaliseren.

- Wat: De vertraging kan worden veroorzaakt door verschillende factoren zoals productiefouten, logistieke problemen, onvoldoende voorraadbeheer, of problemen met transportbedrijven. Het is nodig om gedetailleerd onderzoek te doen naar waar precies de oorzaak van de vertraging ligt.

- Waar: Door de gehele toeleveringsketen te analyseren, van productie tot levering bij de klant, kan je identificeren waar in het proces de vertraging optreedt. Dit kan bijvoorbeeld zijn bij het transport van het product van het magazijn naar de klant, of bij de productie zelf.

- Wanneer: Het is belangrijk om te kijken of er een patroon is in de vertraging. Vindt het alleen plaats op bepaalde tijden of dagen, of is het een continu probleem? Door de starttijd van de vertraging te achterhalen, kun je ook mogelijke oorzaken identificeren.

- Waarom: Vertraging in de levering kan leiden tot ontevreden klanten, verloren verkoop en uiteindelijk een lagere omzet. Het is cruciaal om te begrijpen waarom dit een probleem is voor het bedrijf om zo de ernst van het probleem te bepalen.

- Hoe: Mogelijke oplossingen kunnen variëren van het aanpakken van interne procesproblemen, het verbeteren van de communicatie met leveranciers, tot het aanpassen van de verwachtingen van klanten.

Voorbeeld 2 – Afname van klanttevredenheid:

-

- Wie: Het identificeren van de ontevreden klanten is een eerste stap. Het kan helpen om te begrijpen of er een bepaald segment is dat ontevreden is. Daarnaast moet je kijken naar wie verantwoordelijk is voor klantenservice, en of ze over de juiste vaardigheden en middelen beschikken.

- Wat: De klachten van klanten geven belangrijke informatie over wat er mis gaat. Is het een productprobleem, een klantenserviceprobleem of iets anders?

- Waar: Komen klachten uit een bepaalde regio of van klanten die een specifiek product of dienst gebruiken? Het identificeren van trends kan helpen om het probleem te lokaliseren.

- Wanneer: Is er een specifiek moment waarop de klanttevredenheid is gedaald? Dit kan bijvoorbeeld samenhangen met de lancering van een nieuw product, een verandering in het team, of een andere significante gebeurtenis.

- Waarom: Klanten kunnen om verschillende redenen ontevreden zijn, variërend van niet voldoen aan verwachtingen, slechte klantenservice, technische problemen, enz. Het begrijpen van waarom klanten ontevreden zijn, helpt bij het vinden van passende oplossingen.

- Hoe: Verbeterstrategieën kunnen variëren van training voor klantenservice, het verbeteren van productkwaliteit, tot het implementeren van betere communicatiestrategieën met klanten.

Voorbeeld 3 – Daling van de productiviteit op de werkvloer:

-

- Wie: Identificeer welke medewerkers of teams betrokken zijn bij het productieproces en wie daar verantwoordelijk voor is. Is er een specifieke groep waar de productiviteit vooral daalt?

- Wat: Bepaal welke taken de meeste tijd kosten of waar inefficiënties optreden. Dit kan komen door gebrek aan training, ouderwetse machines, of onduidelijke processen.

- Waar: Bekijk het gehele productieproces om te identificeren waar vertragingen of bottlenecks optreden.

- Wanneer: Analyseer of de daling van productiviteit specifiek is voor bepaalde tijdstippen, dagen of seizoenen. Is er een verband met bepaalde gebeurtenissen of veranderingen op de werkvloer?

- Waarom: Er kunnen veel redenen zijn voor een daling van de productiviteit, zoals veranderingen in het management, werkomstandigheden, persoonlijke problemen van werknemers, enz. Het identificeren van de oorzaken is cruciaal voor het vinden van oplossingen.

- Hoe: Mogelijke oplossingen kunnen variëren van het herzien van workflows, het updaten van apparatuur, tot het investeren in werknemerstraining en -ondersteuning.

Wil je meer weten over Lean? Neem dan een kijkje in de kennisbank van Lean.nl.