-

Hoe werkt het?

Online pakkettenOnline trainingenKlassikale trainingenEen klassikale trainingen volgen

Lean.nl biedt ook klassikale Lean en Lean Six Sigma-trainingen aan. Lees verder

- Tarieven

- Voor bedrijven

- Kennis

KennisbankMeer weten over Lean en wat Lean voor andere bedrijven betekent? Check de Lean.nl kennisbank.

KennisbankMeer weten over Lean en wat Lean voor andere bedrijven betekent? Check de Lean.nl kennisbank. Online workshopsNiet meteen een opleiding voor je kiezen: wel de kennis en de tools waarmee je meteen aan de slag kunt? Dan is een Lean-workshop iets voor jou.

Online workshopsNiet meteen een opleiding voor je kiezen: wel de kennis en de tools waarmee je meteen aan de slag kunt? Dan is een Lean-workshop iets voor jou.- Over

TrainingenOnline trainingen

Lean en 5S / Hoe werkt 5S?

Wat is 5S? Een introductie tot de Lean-methodiek

5S is een gestructureerde en systematische aanpak die tot doel heeft een schone, efficiënte en veilige werkomgeving te creëren. Dit concept vormt een van de fundamenten van Lean, een methodiek die gericht is op het elimineren van verspilling en het optimaliseren van bedrijfsprocessen. 5S richt zich specifiek op het Japanse principe van orde en netheid.

Waarom is 5S zo belangrijk?

Slordigheid en een gebrek aan orde en netheid kunnen gemakkelijk leiden tot ongevallen op de werkvloer. Denk aan het struikel- en valgevaar door rondslingerend materiaal of het risico op uitglijden over water- of vetvlekken. Het 5S-systeem streeft naar een opgeruimde, goed georganiseerde en overzichtelijke werkplek. Dit heeft niet alleen positieve gevolgen voor de arbeidsveiligheid, maar zorgt er ook voor dat medewerkers sneller kunnen vinden wat ze nodig hebben, en dat tekorten snel worden opgemerkt en aangevuld. Dit leidt uiteindelijk tot efficiëntere processen met minder variabiliteit en fouten, kortom, minder verspilling (muda).

5S wordt beschouwd als een essentieel onderdeel van werkplekorganisatie. Het draagt bij aan het verminderen van verspilling, het minimaliseren van vervuiling en het voorkomen van ongevallen. Dankzij 5S worden afwijkingen in processen beter zichtbaar, waardoor zowel het team als het management snel kunnen reageren en corrigerende maatregelen kunnen nemen. Voor organisaties die de Lean-methodiek omarmen, is het standaard toepassen van 5S van groot belang, omdat het een basis vormt voor continu verbeteren.

Het Belang van 5S Implementatie Ongeacht Lean-Toewijding

Uit mijn ervaring kan ik met zekerheid zeggen dat zelfs als je organisatie geen actieve toewijding heeft aan Lean-principes, het implementeren van 5S van essentieel belang is. Mijn ervaring heeft aangetoond dat met 5S alleen al, ongeveer 70% van de mogelijke verbeteringen en oplossingen binnen handbereik liggen.

5S-systeem: Creëren van Veiligheid en Efficiëntie op de Werkplek

Het 5S-systeem heeft als doel deze risico’s te minimaliseren door een opgeruimde, goed georganiseerde en overzichtelijke werkplek te creëren. Dit leidt niet alleen tot een veiligere omgeving, maar ook tot efficiëntere processen. Wanneer alles op zijn plaats is, kunnen materialen sneller worden gevonden, kan er sneller worden opgemerkt wanneer iets ontbreekt en moet worden aangevuld, en kunnen processen soepeler en met minder fouten verlopen. Dit resulteert in minder “muda,” oftewel verspilling.

5S + 3: Safety, Security en Satisfaction

5S is een methodiek die zich richt op de organisatie van de werkplek met als voornaamste doelen het verminderen van verspilling, het minimaliseren van vervuiling en het voorkomen van ongevallen. Naast de kernprincipes van 5S voegen sommige bedrijven nog drie aanvullende ‘S-en’ toe aan hun aanpak:

- Safety (Veiligheid)

- Security (Beveiliging)

- Satisfaction (Tevredenheid)

1 – Veiligheid is een van de extra ‘S-en’ die bedrijven kunnen integreren in de 5S-methode.

Het draait hier om het waarborgen van een veilige werkomgeving door ervoor te zorgen dat standaardwerkmethoden vooral resulteren in veilige werkomstandigheden. Werk mag nooit leiden tot gezondheidsproblemen bij medewerkers. Het uitvoeren van Gemba-audits is een manier om de veiligheid te controleren, waardoor de werkplek beoordeeld en verbeterd kan worden om de veiligheid van medewerkers te waarborgen.

2 – Een andere aanvullende ‘S’ is Security (Beveiliging).

Dit omvat maatregelen om medewerkers te beschermen tegen schadelijke invloeden van buitenaf, zoals criminaliteit, maar ook van binnenuit, zoals fraude. Het is van essentieel belang dat de werkplek veilig en beveiligd is, zodat medewerkers zich veilig voelen en ongestoord kunnen concentreren op hun werkzaamheden.

3 – Tot slot is er Satisfaction (Tevredenheid).

Dit draait om het creëren van een gevoel van betrokkenheid bij medewerkers. Dit kan worden bereikt door bijvoorbeeld gezamenlijke vieringen van 5S-mijlpalen te organiseren en waardering te uiten voor inspanningen met betrekking tot de 5S-principes. Zo ontstaat er een werkomgeving waarin medewerkers zich gewaardeerd voelen en actief betrokken zijn bij het voortdurend verbeteren van de werkplek.

Met deze extra ‘S-en’ wordt niet alleen de fysieke werkplek verbeterd, maar wordt er ook aandacht besteed aan de veiligheid, beveiliging en tevredenheid van medewerkers, wat bijdraagt aan een omvattende benadering van verbetering binnen de organisatie.

Wat zijn de De 5S -en?

5S staat voor de vijf stappen die in het systeem worden gevolgd, elk beginnend met de letter ‘S’.

- In het Japans zijn dit Seiri, Seiton, Seiso, Seiketsu en Shitsuke.

- In het Engels worden deze stappen vertaald naar Sort, Set in Order, Shine, Standardize en Sustain.

- In het Nederlands zijn dit Sorteren, Schikken, Schoonmaken, Standaardiseren en Standhouden.

Deze Japanse begrippen met hun Engelse en Nederlandse equivalent zijn:

| Japans | Engels | Nederlands | |

| S1 | Seiri | Sort | Sorteren |

| S2 | Seiton | Set in Order | Schikken |

| S3 | Seiso | Shine | Schoonmaak |

| S4 | Seiketsu | Standardize | Standaardiseren |

| S5 | Shitsuke | Sustain | Standhouden |

Ik vind het opmerkelijk en grappig dat in de 5S-methodologie, ondanks de taalverschillen, de Japanse, Engelse en Nederlandse termen allemaal beginnen met de letter ‘S’. Dit is niet alleen handig als geheugensteuntje, maar het toont ook aan hoe universeel toepasbaar deze methodiek is. Het is een interessante taalkundige samenloop die de wereldwijde aantrekkingskracht van de 5S-principes weerspiegelt.

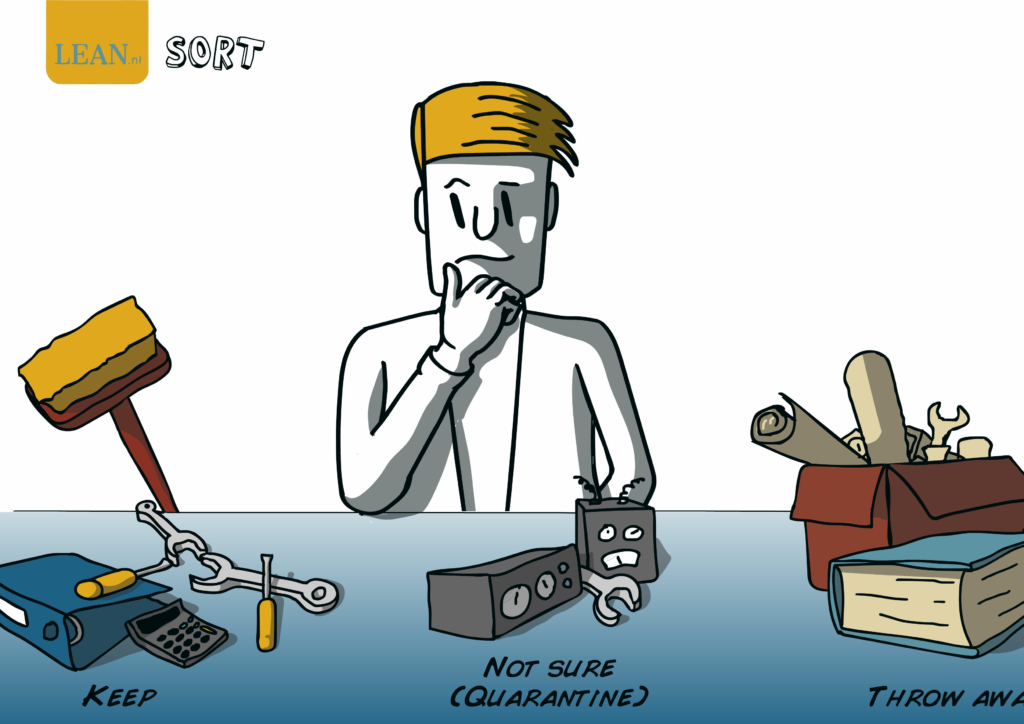

S1: Sorteren

Sorteren (Seiri): De eerste stap, Sorteren, betreft het organiseren van de werkplek door alle items te scheiden en alleen de essentiële items te behouden. Overbodige en onnodige items worden verwijderd of opgeslagen op een geschikte locatie. Dit draagt bij aan het verminderen van rommel en zorgt ervoor dat alleen de noodzakelijke materialen binnen handbereik zijn. Kort gezegd, het is opruimen.

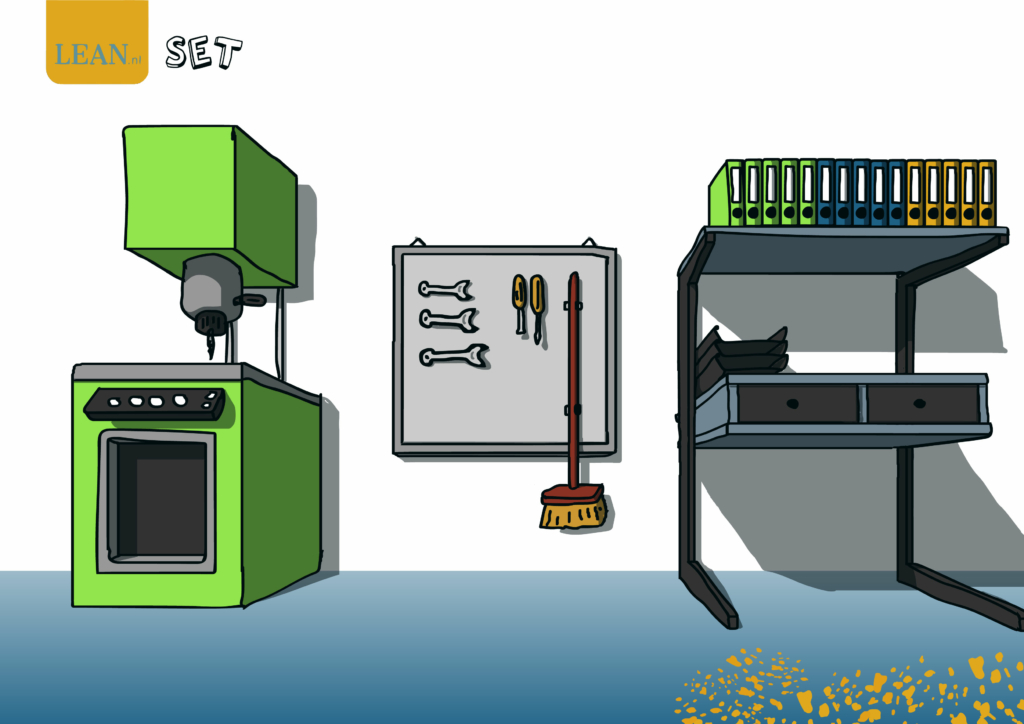

S2: Schikken

Schikken (Seiton): De tweede stap, Ordenen, focust op het logisch en efficiënt rangschikken van de overgebleven items. Dit houdt in dat elk item een vaste plaats krijgt, wat het makkelijker maakt om ze te vinden en terug te plaatsen. Hierdoor wordt de tijd die besteed wordt aan het zoeken naar gereedschappen of materialen geminimaliseerd, wat bijdraagt aan een gestroomlijnde workflow. Gebruik vloermarkeringen om aan te duiden waar karren en dergelijke moeten staan. Zo is direct zichtbaar wanneer er iets mist op een plek.

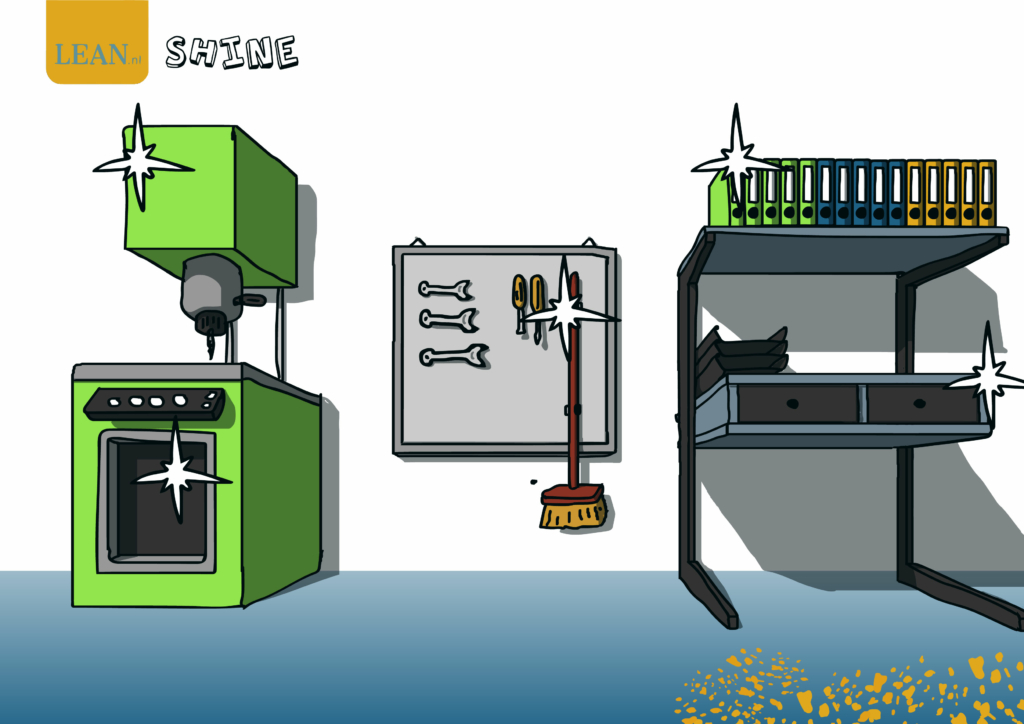

S3: Schoonmaken

Schoonmaken (Seiso): De derde stap, Schoonmaken, betreft het schoon en opgeruimd houden van de werkplek. Dit vereist dat werknemers verantwoordelijk zijn voor het reinigen van hun eigen werkgebieden en het georganiseerd houden van hun gereedschap en materialen. Een schone en goed georganiseerde werkomgeving draagt bij aan de veiligheid, het moreel en de productiviteit van de werknemers.

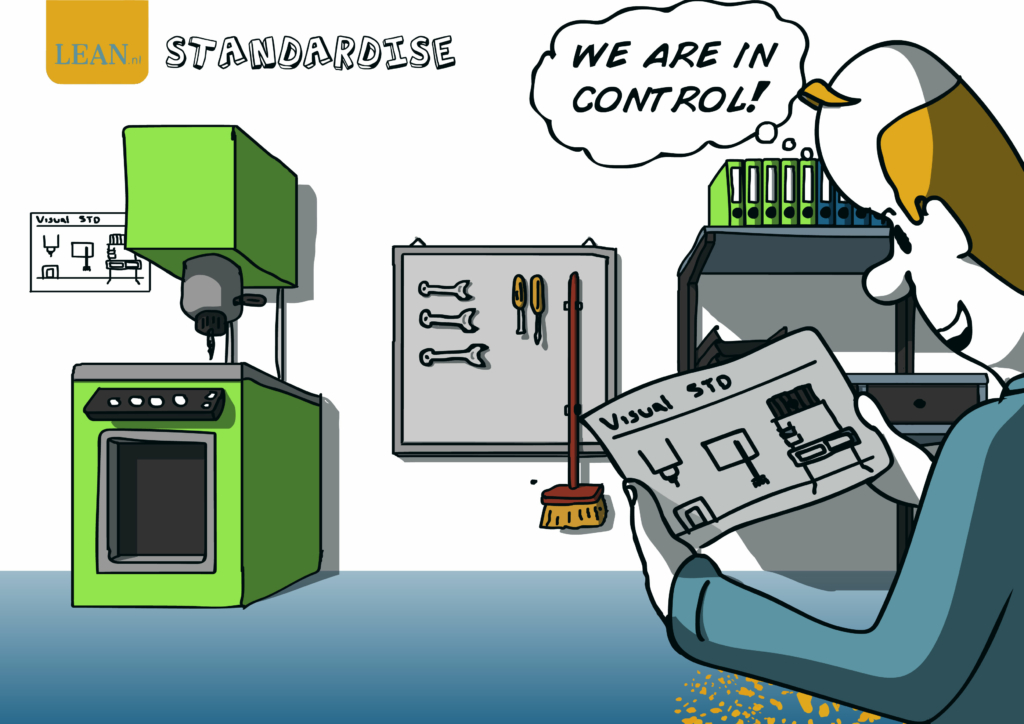

S4: Standaardiseer

Standaardiseren (Seiketsu): De vierde stap, Standaardiseren, betreft het ontwikkelen van gestandaardiseerde processen en procedures ter ondersteuning van de eerste drie stappen van de 5S-methodiek. Dit kan het opstellen van checklists, schema’s, handleidingen of visuele aanwijzingen omvatten, die werknemers assisteren bij het handhaven van de georganiseerde staat van de werkplek.

S5: Standhouden

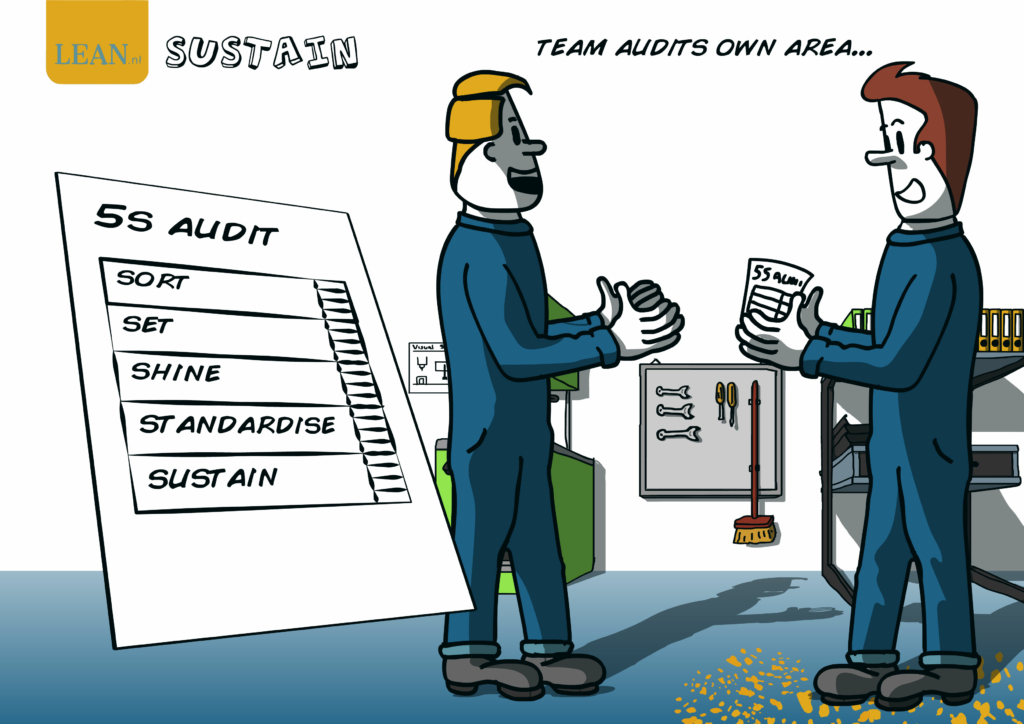

Standhouden (Shitsuke): De vijfde en laatste stap, Standhouden, richt zich op het behouden en verbeteren van de implementatie van de 5S-methode. Dit betekent dat werknemers continu betrokken zijn bij het handhaven van de 5S-standaarden en dat er binnen het bedrijf een cultuur van voortdurende verbetering wordt gecultiveerd.

Effectieve Implementatie van de 5S Methode in jouw Organisatie

- Opleiden van Medewerkers in 5S: Ondanks dat 5S eenvoudig lijkt, vereist de discipline om het vol te houden aandacht. Zorg voor een training van je medewerkers en leiders in de principes van 5S.

- Inrichten van Verantwoordelijkheidsgebieden: Definieer duidelijke verantwoordelijkheidsgebieden – dit zijn de zones waar teams werken en toezicht op houden. Verantwoordelijkheid houdt in dat men aanspreekbaar is, hoewel niet alles zelf gedaan hoeft te worden. Zorg dat de werkvloer is opgedeeld in deze gebieden.

- Gebiedsindeling: Werk, Verkeer of Opslag: Elk gebied of zone moet een duidelijke bestemming hebben: werkgebied, verkeersgebied of opslaggebied. Het is belangrijk deze gebieden te scheiden voor veiligheid, overzicht en effectieve aansturing.

- Stapsgewijze Implementatie van de 5S: Begin met de eerste ‘S’, sorteren, en ga samen met het team de werkplek door om overbodige items te verwijderen. Ga vervolgens systematisch door naar de volgende ‘S’en: schikken, schoonmaken, standaardiseren en standhouden.

- Implementeer elke ‘S’ stuk voor stuk, rekening houdend met de inbreng en feedback van het team.

- Auditen en Continu Verbeteren: Om 5S effectief te handhaven, is het belangrijk regelmatig audits uit te voeren en het verbeterproces continu voort te zetten. Houd de werkplek schoon, georganiseerd en veilig, en betrek hierbij het hele team. Blijf 5S evalueren en aanpassen waar nodig om een duurzame verandering binnen de organisatie te waarborgen.

Een uitgebreid stappenplan met templates die je kan gebruiken vind je in onze gratis 5S training.

Toepassing van 5S in Dienstverlenende Sectoren

De 5S-methodiek lijkt in eerste instantie vooral geschikt voor productieomgevingen, maar het tegendeel is waar. Ik pas het ook toe in dienstverlenende processen. Hier zijn enkele voorbeelden van hoe 5S kan worden ingezet in de dienstverlening:

1- Sorteren:

- Oude bestanden opruimen: Verwijder of archiveer bestanden die niet langer in gebruik zijn om de digitale werkruimte te ontlasten.

- Toegankelijkheid van formulieren: Zorg ervoor dat veelgebruikte formulieren gemakkelijk en snel te vinden zijn. Denk aan het opstellen van een gestructureerd systeem waarbij procedures of handleidingen eenvoudig te lokaliseren zijn.

- Opschonen van oude archiefmappen: Verwijder verouderde documenten en organiseer actuele mappen voor een betere toegankelijkheid.

- Autorisaties en toegangsrechten: Beoordeel en actualiseer de autorisaties en toegangsrechten per medewerkersgroep of functie. Voorkom dat medewerkers toegang hebben tot onnodige applicaties of juist belangrijke applicaties missen in hun profiel.

- Optimalisatie van flexwerkplekken: Zorg dat alle benodigde kabels en accessoires beschikbaar zijn op flexwerkplekken. Dit vermindert de behoefte aan ondersteuning van IT-medewerkers. Bijvoorbeeld, in een consultancybedrijf hadden dagelijks meerdere medewerkers hun oplaadkabel nodig. Door deze kabels proactief beschikbaar te stellen, kan tijd worden bespaard die anders door de IT-afdeling aan deze kleine taken zou worden besteed.

- Digitale tools en software: Evalueer de gebruikte software en digitale tools binnen de organisatie. Verwijder of vervang tools die niet efficiënt zijn of niet langer worden gebruikt.

- E-mail en communicatiekanalen: Breng orde in e-mailinboxen en andere communicatiekanalen. Moedig medewerkers aan om oude, irrelevante e-mails te verwijderen en gebruik mappen of labels voor betere organisatie.

- Fysieke documenten en kantoorbenodigdheden: Identificeer en verwijder overbodige fysieke documenten en kantoorbenodigdheden. Creëer een centraal systeem voor het beheren van kantoorbenodigdheden om verspilling te verminderen.

2 – Schikken:

- Duidelijke Afspraken over Bestandsopslag: Zorg voor gestructureerde en uniforme richtlijnen over waar en hoe bestanden worden opgeslagen binnen de systemen. Dit maakt het voor iedereen gemakkelijker om benodigde documenten snel te vinden.

- Overzichten van Personeelsbezetting: Creëer duidelijke overzichten van personeelsbezetting om te anticiperen op de behoefte aan nieuwe aanwervingen. Dit is vooral nuttig in consultancybedrijven om de beschikbaarheid van consultants en de noodzaak voor de verkoopafdeling om nieuwe kansen te zoeken te monitoren.

- Werkplekindeling en -organisatie: Zorg voor een logische en efficiënte indeling van werkruimtes, inclusief digitale werkruimtes, om de productiviteit te verhogen.

- Standaardiseren van Communicatiekanalen: Stel duidelijke richtlijnen op voor het gebruik van verschillende communicatiekanalen binnen de organisatie. Dit kan betrekking hebben op e-mail, chatapps, en telefonie, om verwarring en inefficiëntie te verminderen.

- Richtlijnen voor Vergaderingen en Besprekingen: Stel duidelijke procedures op voor het organiseren, houden en documenteren van vergaderingen en besprekingen. Dit kan helpen om vergaderingen effectiever en doelgerichter te maken.

- Optimalisatie van Klantenservice Processen: Breng structuur aan in klantenserviceprocessen, zoals het beheren van klantvragen, klachten, en feedback. Dit kan door het creëren van gestandaardiseerde procedures en templates.

- Voorraadbeheer van Kantoorbenodigdheden: Implementeer een gestructureerd systeem voor het beheren van kantoorbenodigdheden, zodat medewerkers gemakkelijk toegang hebben tot wat ze nodig hebben zonder tijdverspilling.

- Gebruik van Digitale Hulpmiddelen: Stimuleer het gebruik van digitale hulpmiddelen zoals projectmanagementsoftware en gedeelde kalenders voor een betere planning en coördinatie.

3 – Schoonmaken:

- Opschonen van Databases en Archiefruimtes: Regelmatig de digitale opslag en fysieke archiefruimtes opruimen om verouderde of onnodige gegevens te verwijderen. Dit zorgt voor een efficiëntere gegevensverwerking en gemakkelijkere toegang tot actuele informatie.

- Actualiseren van Oude Procedures en Formulieren: Verwijderen of bijwerken van verouderde procedures en formulieren, zodat deze niet meer in hun originele, mogelijk achterhaalde vorm gebruikt worden.

- Digitale Werkruimtes Opruimen: Regelmatig e-mailinboxen, gedeelde drives en cloudopslagruimtes opschonen om de efficiëntie en toegankelijkheid te verhogen.

- Reviewen en Actualiseren van Richtlijnen en Beleid: Zorg dat alle interne richtlijnen, beleidsdocumenten en instructiehandleidingen up-to-date zijn en verwijder degenen die niet langer relevant zijn.

- Onderhoud van Software en Systemen: Regelmatig onderhoud en updates van gebruikte software en systemen om ervoor te zorgen dat alles soepel en efficiënt functioneert.

- Fysieke Werkruimtes Schoon en Geordend Houden: Zorg dat werkruimtes, vergaderruimtes en gemeenschappelijke ruimtes schoon en netjes zijn, wat bijdraagt aan een prettige en productieve werkomgeving.

- Beheer van Digitale Abonnementen en Licenties: Evalueren en opschonen van ongebruikte of overbodige digitale abonnementen en softwarelicenties.

- Verwijderen van Verouderde Informatie op Websites en Sociale Media: Zorg dat alle online platforms actuele en relevante informatie bevatten, en verwijder verouderde content.

4 – Standaardiseren:

- Ontwikkelen van Werkinstructies en Procesbeschrijvingen: Creëer gedetailleerde documenten om uniformiteit in werkprocessen te waarborgen. Dit helpt om consistentie en kwaliteit in de dienstverlening te garanderen.

- Standaardiseren van Documentformaten: Implementeer uniforme sjablonen voor rapporten, presentaties en andere documenten. Dit bevordert niet alleen consistentie, maar verbetert ook de professionele uitstraling.

- Vaststellen van Communicatieprotocollen: Stel standaardprocedures vast voor interne en externe communicatie, inclusief e-mail, telefoongesprekken en klantenservice.

- Uniforme Klantenservice Procedures: Ontwikkel een gestandaardiseerde aanpak voor het omgaan met klantvragen en klachten om een consistente en hoogwaardige klantervaring te bieden.

- Richtlijnen voor Gegevensbeheer en -veiligheid: Implementeer standaardprotocollen voor gegevensopslag, -toegang en -beveiliging om de integriteit en vertrouwelijkheid van informatie te waarborgen.

- Standaardiseren van Training en Ontwikkeling: Ontwikkel uniforme trainingsprogramma’s en ontwikkelingspaden voor medewerkers om ervoor te zorgen dat iedereen dezelfde kennis en vaardigheden heeft.

- Regelmatige Evaluatie van Standaarden: Stel een schema op voor het periodiek herzien van alle standaarden en procedures om ervoor te zorgen dat deze actueel en effectief blijven.

- Uniforme Prestatiemetingen en Feedbacksystemen: Creëer gestandaardiseerde systemen voor het meten van werknemersprestaties en het verzamelen van feedback, om objectieve evaluatie en continue verbetering te ondersteunen.

5 – Standhouden:

- Aanwijzen van Proceseigenaren: Benoem verantwoordelijke individuen of teams die regelmatig de standaarden en procedures herzien en bijwerken. Zij zorgen ervoor dat deze relevant en effectief blijven.

- Regelmatige Training en Herhaling: Organiseer periodieke trainingssessies en workshops om medewerkers op de hoogte te houden van de standaarden en hen te motiveren deze te blijven volgen.

- Voortdurende Monitoring en Feedback: Implementeer een systeem voor continue monitoring en verzamelen van feedback om te verzekeren dat de 5S-principes consequent worden toegepast.

- Cultuur van Voortdurende Verbetering: Creëer een bedrijfscultuur die het belang van voortdurende verbetering en naleving van 5S benadrukt. Dit kan worden bereikt door succesverhalen te delen en medewerkers te erkennen die uitblinken in het toepassen van 5S-principes.

- Integratie in Prestatiebeoordelingen: Neem 5S-principes op in de prestatiebeoordelingscriteria van medewerkers om het belang van deze methodiek te onderstrepen.

- Visuele Herinneringen en Signalen: Gebruik posters, borden en andere visuele hulpmiddelen om medewerkers te herinneren aan de 5S-principes en hun toepassing in de dagelijkse werkzaamheden.

- Periodieke Audits en Beoordelingen: Voer regelmatige audits uit om te verzekeren dat de 5S-standaarden worden nageleefd en om gebieden te identificeren waar verbeteringen mogelijk zijn.

- Flexibiliteit en Aanpassingsvermogen: Sta open voor aanpassingen in de 5S-procedures om ze aan te passen aan veranderende omstandigheden of nieuwe inzichten.

Overigens, een laatste opmerking van mij over 5S:

Veel mensen denken dat de 5S-methode door Japanners is uitgevonden, maar dat is niet helemaal waar. Oké, ze hebben het misschien wel verfijnd.

De methode wordt vaak geassocieerd met Sakichi Toyoda en Taiichi Ohno, een van de grondleggers van het Toyota Production System. Ohno en zijn team hebben 5S geïntegreerd als een essentieel element van hun lean productiefilosofie, met de nadruk op orde, netheid en standaardisatie om verspilling te elimineren en de productiviteit te verhogen.

Maar het was Henry Ford die het nut hiervan inzag met zijn CANDO-systeem.

CANDO-systeem van Henry Ford:

De 5S-methode vindt zijn oorsprong in het CANDO-systeem. Het CANDO-systeem, ontwikkeld door Henry Ford, is een werkplekorganisatiemethode die de basis legde voor de moderne 5S-methode in Lean Manufacturing. CANDO is een acroniem dat staat voor:

- Cleaning up (schoonmaken) – Het handhaven van een schone en georganiseerde werkplek om afval en inefficiënties te minimaliseren.

- Arranging (ordenen) – Items en gereedschappen organiseren op een manier die efficiëntie en productiviteit verbetert.

- Neatness (netheid) – Het waarborgen van netheid en orde in de werkplek, zodat werknemers gemakkelijk kunnen vinden wat ze nodig hebben.

- Discipline – Het ontwikkelen van gedrag en gewoonten die de werkplek georganiseerd en netjes houden.

- Ongoing improvement (voortdurende verbetering) – Het continu evalueren en verbeteren van werkprocessen en omgevingen om optimale efficiëntie en productiviteit te bereiken.

Het CANDO-systeem heeft bijgedragen aan de ontwikkeling van de 5S-methode, die nu een centrale rol speelt in Lean en het verbeteren van de efficiëntie op de werkplek.

Toen ik twintig jaar geleden voor het eerst in Japan was, ontdekte ik tot mijn verbazing dat de originele 5S-methodologie die we nu kennen, daar oorspronkelijk werd gepresenteerd als een 4S-concept. Dit historische verschil weerspiegelt de evolutie van de methodologie en hoe het zich heeft aangepast en uitgebreid met een extra ‘S’ om aan de veranderende behoeften van organisaties wereldwijd te voldoen. Het toevoegen van ‘Sustain’ of ‘Standhouden’ heeft de nadruk gelegd op het belang van het voortdurend onderhouden en verbeteren van de standaarden, wat nu wordt gezien als een essentieel onderdeel van de methodiek.

Het implementeren van 5S kan tijd kosten en discipline vereisen, maar het levert uiteindelijk veel op voor de organisatie. Door de werkplek opgeruimd en georganiseerd te houden, wordt verspilling vermeden en verbetert de productiviteit en veiligheid.

Leren hoe je een 5S toepast? Dan is deze 5S online module iets voor jou. Niet meteen een volledige Lean-opleiding voor je kiezen: maar wel die Lean-bites op je bord waarmee je meteen aan de slag kunt.