-

Hoe werkt het?

Online pakkettenOnline trainingenKlassikale trainingenEen klassikale trainingen volgen

Lean.nl biedt ook klassikale Lean en Lean Six Sigma-trainingen aan. Lees verder

- Tarieven

- Voor bedrijven

- Kennis

KennisbankMeer weten over Lean en wat Lean voor andere bedrijven betekent? Check de Lean.nl kennisbank.

KennisbankMeer weten over Lean en wat Lean voor andere bedrijven betekent? Check de Lean.nl kennisbank. Online workshopsNiet meteen een opleiding voor je kiezen: wel de kennis en de tools waarmee je meteen aan de slag kunt? Dan is een Lean-workshop iets voor jou.

Online workshopsNiet meteen een opleiding voor je kiezen: wel de kennis en de tools waarmee je meteen aan de slag kunt? Dan is een Lean-workshop iets voor jou.- Over

TrainingenOnline trainingen

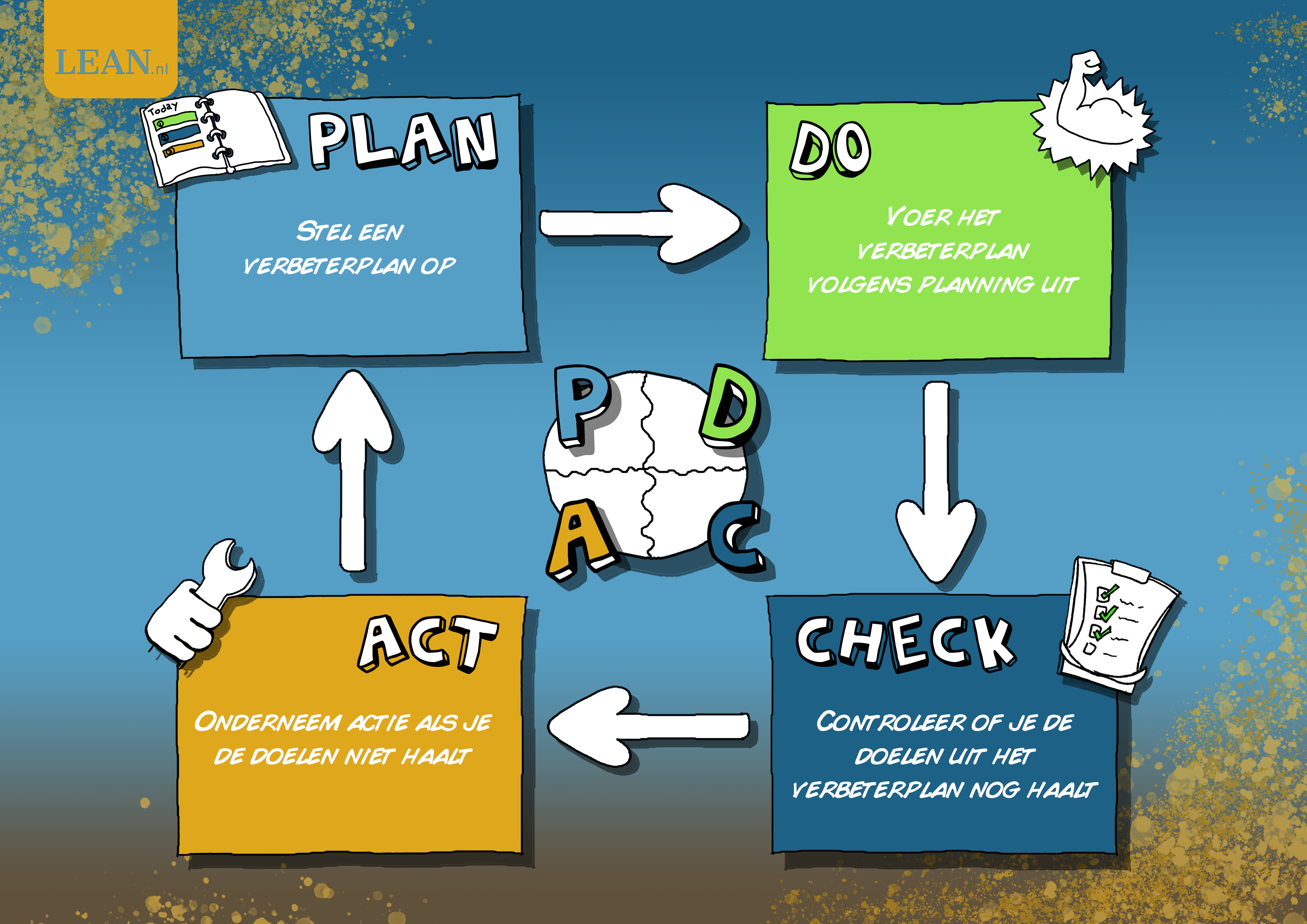

Hoe werkt PDCA binnen Lean?

Wat is de Plan-Do-Check-Act cyclus (PDCA)?

De Plan-Do-Check-Act (PDCA) cyclus, ook wel bekend als de Deming-cyclus of PDSA (Plan-Do-Study-Act), is een systematische en iteratieve methode voor continue verbetering. Ontwikkeld door W. Shewhart in de jaren ’30 en later geïntroduceerd door W.E. Deming in Japan in de jaren ’50, is de PDCA-cyclus een populair concept binnen Lean management en andere kwaliteitsmanagement benaderingen. Het biedt een raamwerk voor het identificeren, testen en implementeren van verbeteringen in processen en systemen op een gecontroleerde en gestructureerde manier. De PDCA-cyclus bestaat uit vier stappen die in een continue lus worden uitgevoerd:

Plan-fase van de PDCA-cyclus

De Plan-fase is de eerste stap in de Plan-Do-Check-Act (PDCA) cyclus. In deze fase wordt het probleem gedefinieerd, de huidige situatie geanalyseerd, en een gedetailleerd plan voor verandering opgesteld. Hieronder worden de belangrijkste aspecten van de Plan-fase uiteengezet.

-

Probleemdefinitie: Identificeer en definieer het probleem dat je wilt aanpakken. Zorg ervoor dat het probleem duidelijk, meetbaar en relevant is voor de organisatie. Maak gebruik van beschikbare data en informatie om het probleem beter te begrijpen en stel doelen op om het probleem op te lossen.

-

Analyseer de huidige situatie: Voordat je veranderingen doorvoert, is het belangrijk om de huidige situatie grondig te analyseren. Breng de betrokken processen en systemen in kaart, identificeer knelpunten en verspillingen, en bepaal de oorzaken van het probleem. Betrek hierbij de medewerkers die bij het proces betrokken zijn om waardevolle inzichten en feedback te verkrijgen.

-

Plan voor verandering: Maak een gedetailleerd plan voor de veranderingen die je wilt doorvoeren. Beschrijf specifiek wat je wilt veranderen, de doelen die je wilt bereiken, en de verwachte resultaten. Formuleer concrete acties en stappen om de verandering te realiseren, en bepaal de benodigde middelen, zoals tijd, budget en personeel.

-

Bepaal verantwoordelijkheden: Wijs verantwoordelijkheden toe aan individuen of teams binnen de organisatie voor het uitvoeren van de geplande veranderingen. Zorg ervoor dat de verantwoordelijkheden duidelijk gecommuniceerd worden en dat de betrokken personen over de benodigde vaardigheden en bevoegdheden beschikken om hun taken uit te voeren.

De Plan-fase van de PDCA-cyclus en vormt de basis voor het succes van het continue verbeteringsproces. Door het probleem duidelijk te definiëren, de huidige situatie te analyseren, en een gedetailleerd plan voor verandering op te stellen, leg je de fundering voor een effectieve en gestructureerde aanpak van het verbeteren van processen en systemen binnen je organisatie.

Do-fase van de PDCA-cyclus

De Do-fase is de tweede stap in de Plan-Do-Check-Act (PDCA) cyclus en richt zich op het uitvoeren van het verbeterplan. In deze fase worden de voorgestelde veranderingen geïmplementeerd in een testomgeving of op kleine schaal, onder gecontroleerde omstandigheden.

-

Implementeer het plan: Voer de geplande veranderingen uit in een testomgeving of op kleine schaal, om te bepalen of de voorgestelde oplossing effectief is en geen ongewenste bijeffecten veroorzaakt. Zorg ervoor dat de betrokken medewerkers goed zijn geïnformeerd over de veranderingen en dat ze de benodigde training en ondersteuning krijgen.

-

Monitoren en meten: Houd de voortgang en resultaten van de uitgevoerde veranderingen bij. Verzamel data en meet de prestaties op basis van vooraf gedefinieerde indicatoren, zodat je objectief kunt beoordelen of de geïmplementeerde veranderingen het gewenste effect hebben.

-

Communiceer en betrek medewerkers: Communicatie is een belangrijk aspect in de Do-fase. Houd medewerkers op de hoogte van de voortgang en de resultaten van het verbeterproject. Betrek hen bij het proces en moedig feedback aan, zodat eventuele obstakels of onvoorziene uitdagingen tijdig kunnen worden geïdentificeerd en aangepakt.

-

Aanpassen en bijsturen: Als de resultaten van de uitgevoerde veranderingen niet aan de verwachtingen voldoen of als er onvoorziene problemen ontstaan, wees dan bereid om het plan aan te passen en bij te sturen. Flexibiliteit en aanpassingsvermogen zijn cruciaal om succesvol te zijn in een continu verbeteringsproces.

De Do-fase in de PDCA-cyclus is belangrijk voor het testen en valideren van de voorgestelde veranderingen. Door het plan uit te voeren in een gecontroleerde omgeving, de resultaten te monitoren en te meten, en effectief te communiceren met betrokken medewerkers, kan een organisatie de effectiviteit van de voorgestelde oplossingen beoordelen en eventuele aanpassingen doorvoeren om uiteindelijk tot een succesvolle verbetering van processen en systemen te komen.

Check-fase van de PDCA-cyclus

De Check-fase is de derde stap in de Plan-Do-Check-Act (PDCA) cyclus en richt zich op het evalueren van de resultaten van het uitgevoerde verbeterplan. In deze fase worden de verzamelde gegevens geanalyseerd om te bepalen of het proces daadwerkelijk is verbeterd. Indien nodig kunnen aanpassingen worden gemaakt en nieuwe pogingen worden ondernomen om het gewenste resultaat te bereiken.

-

Analyseer de resultaten: Onderzoek de verzamelde gegevens en vergelijk deze met de vooraf gedefinieerde doelen en prestatie-indicatoren. Analyseer of de geïmplementeerde veranderingen het gewenste effect hebben gehad en of het proces daadwerkelijk is verbeterd.

-

Identificeer verbeterpunten: Bekijk de resultaten kritisch en identificeer eventuele verbeterpunten of tekortkomingen in het uitgevoerde plan. Gebruik de feedback van betrokken medewerkers om inzicht te krijgen in de praktische aspecten van de geïmplementeerde veranderingen en mogelijke knelpunten.

-

Beslis over aanpassingen: Op basis van de analyse van de resultaten en de geïdentificeerde verbeterpunten, beslis je of aanpassingen aan het oorspronkelijke plan nodig zijn. Indien er geen verbetering is of als de resultaten onvoldoende zijn, overweeg dan om een nieuwe poging te ondernemen met aangepaste veranderingen.

-

Documenteer en communiceer: Documenteer de bevindingen uit de Check-fase en communiceer deze met alle betrokken medewerkers. Zorg ervoor dat eventuele aanpassingen aan het plan duidelijk worden gecommuniceerd, zodat iedereen op de hoogte is van de wijzigingen en de redenen daarvoor.

De Check-fase van de PDCA-cyclus is belangrijk om te beoordelen of het uitgevoerde verbeterplan daadwerkelijk tot procesverbetering heeft geleid. Door de resultaten te analyseren, verbeterpunten te identificeren en indien nodig aanpassingen door te voeren, kan een organisatie leren van haar ervaringen en de effectiviteit van het continue verbeteringsproces verder versterken.

Act-fase van de PDCA-cyclus

De Act-fase is de vierde en laatste stap in de Plan-Do-Check-Act (PDCA) cyclus en richt zich op het implementeren van de succesvolle veranderingen op grotere schaal. In deze fase worden de bijgewerkte standaarden vastgesteld en wordt ervoor gezorgd dat iedereen de nieuwe voorschriften naleeft. De PDCA-cyclus wordt in Japan vaak gebruikt als basis voor het uitvoeren van Kaizens, die zich richten op dagelijkse kleine verbeteringen.

-

Implementeer succesvolle veranderingen: Breid de succesvolle veranderingen, die tijdens de Do- en Check-fase zijn geïdentificeerd, uit naar andere delen van de organisatie of het gehele proces. Zorg voor een zorgvuldige en gestructureerde implementatie om de positieve impact van de verbeteringen te maximaliseren.

-

Werk standaarden bij: Op basis van de resultaten van de Check-fase en de geïmplementeerde veranderingen, werk je de bestaande standaarden, procedures en richtlijnen bij. Dit zorgt voor consistentie en uniformiteit in de manier waarop het verbeterde proces wordt uitgevoerd.

-

Train en informeer medewerkers: Zorg ervoor dat alle betrokken medewerkers op de hoogte zijn van de bijgewerkte standaarden en voorschriften. Bied indien nodig training en begeleiding om te waarborgen dat iedereen de nieuwe werkwijzen correct toepast.

-

Borg de verbeteringen: Monitor en evalueer de geïmplementeerde veranderingen op lange termijn om te verzekeren dat de verbeteringen blijvend zijn en dat eventuele terugval wordt voorkomen. Blijf werken aan het creëren van een cultuur van continue verbetering binnen de organisatie.

-

Kaizens en PDCA-cyclus: In Japan wordt de PDCA-cyclus gezien als het basismodel voor het uitvoeren van Kaizens. Kaizens zijn dagelijkse kleine verbeteringen die, wanneer ze consistent en structureel worden toegepast, kunnen leiden tot aanzienlijke verbeteringen in de efficiëntie, kwaliteit en effectiviteit van processen.

De Act-fase van de PDCA-cyclus is gericht op het implementeren en borgen van de succesvolle veranderingen in de organisatie. Door de bijgewerkte standaarden en voorschriften toe te passen, medewerkers te trainen en te informeren, en een cultuur van continue verbetering te bevorderen, kan een organisatie blijven groeien en haar prestaties verbeteren. Het gebruik van de PDCA-cyclus in combinatie met Kaizens stelt bedrijven in staat om gestructureerd en systematisch verbeteringen door te voeren en een cultuur van continue verbetering te creëren.

De Plan-Do-Check-Act (PDCA) cyclus is een hulpmiddel voor organisaties die streven naar continue verbetering van hun processen en prestaties. Door deze systematische en iteratieve aanpak te volgen, kunnen bedrijven problemen en knelpunten identificeren, veranderingen testen en implementeren, en de effectiviteit van verbeteringen evalueren en borgen.

De PDCA-cyclus bevordert een cultuur van continue verbetering en stelt organisaties in staat om flexibel en responsief te zijn in een veranderende markt. De nauwe samenwerking tussen de vier stappen – Plan, Do, Check en Act – zorgt voor een gestructureerde aanpak die zowel proactief als reactief kan zijn, afhankelijk van de specifieke behoeften en uitdagingen van het bedrijf.

In combinatie met andere verbetermethoden zoals Lean, Kaizens en DMAIC kunnen bedrijven de PDCA-cyclus gebruiken om een cultuur van continue verbetering te creëren die de efficiëntie, kwaliteit en effectiviteit van hun processen en diensten versterkt.

Ben je klaar om je kennis van Lean en PDCA naar een hoger niveau te tillen? Schrijf je in voor onze online Lean Green Belt training!

Leer op jouw tempo, waar en wanneer het jou uitkomt. Aan het einde van de cursus ontvang je een internationaal erkend certificaat van LCS, the Cardiff University licenced service.

Ontdek de Lean-training die zich aanpast aan jóuw tempo. Meld je nu aan!